§ 6. Механические свойства

Механические свойства характеризуют способность материала сопротивляться действию внешних механических сил, вызывающих в нем сжатие, растяжение, изгиб, срез, кручение, истирание. Основные механические свойства строительных материалов: прочность, деформативность (упругость, пластичность), твердость, износостойкость.

Прочность - свойство материала в определенных условиях и пределах воспринимать нагрузки или другие воздействия, вызывающие в нем внутренние напряжения, без разрушения.

Частицы, из которых состоит твердый материал, удерживаются в равновесии силами взаимного сцепления. Если к какому-либо образцу материала приложить внешнюю силу F, например растягивающую (рис. 2), то ее действие равномерно распределится на все частицы материала: материал окажется в напряженном состоянии. Напряжение вызовет изменение расстояний между частицами - материал начнет деформироваться (в нашем случае - растягиваться).

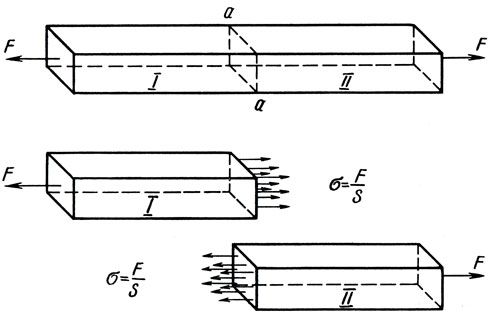

Рис. 2. Схема определения напряжений при растяжении

Для того чтобы определить значение напряжений σ(МН/м2 или МПа), возникающих при этом в материале, мысленно делают поперечный разрез образца (а - а). Чтобы образовавшиеся половинки образца (I - II) остались в равновесии, внешней силе F (МН) должна противодействовать равная ей внутренняя сила а, т. е. F = σS, откуда σ = F/S, где S - площадь поперечного сечения образца материала, м2.

Для твердых и упругих тел с увеличением напряжений σ пропорционально возрастают его относительные деформации ξ: σ = Еξ, где Е - модуль упругости, МПа, характеризующий жесткость материала. Чем выше модуль упругости, тем меньше материал деформируется. Так, модуль упругости каучука 10...20 МПа, а стали - 200 000 МПа; это значит, что под действием одной и той же силы деформация стали будет в 10 000 раз меньше, чем каучука при прочих равных условиях.

При увеличении действующей силы напряжения в материале возрастают и могут превысить силу сцепления частиц и материал разрушится.

На практике разрушение материала начинается значительно раньше того момента, когда напряжения в нем достигнут теоретического предельного значения. Это объясняется тем, что в реальных материалах много дефектов самого различного уровня (начиная от молекулярного и кончая макродефектами - например, трещинами). Напряжение, при котором происходит разрушение материала при испытании, называют пределом прочности.

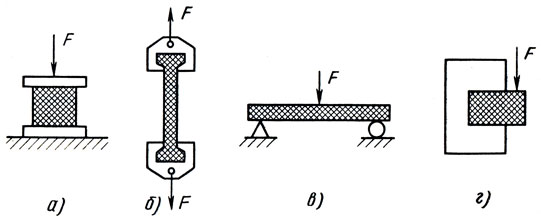

В зависимости от характера приложения нагрузки F и вида возникающих напряжений различают прочность при сжатии, растяжении, изгибе, скалывании (срезе) (рис. 3).

Рис. 3. Схема определения пределов прочности материалов на сжатие (а), растяжение (б), изгиб (в) и срез (г)

Прочность определяют на образцах материала, форму и размеры которых устанавливает стандарт на этот материал. Так, для оценки прочности бетона приняты образцы-кубы размером 150х150х150 мм.

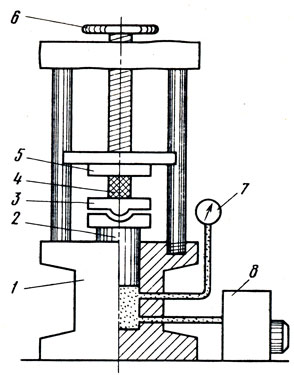

Предел прочности бетона при сжатии Rсж обычно 10...50 МПа. Чтобы разрушить бетонный куб размером 150x150x150 мм с Rсж = 10 МПа, надо приложить усилие F = RcжS = 10х(0,15х 0,15) = 0,225 МН. Поэтому для испытания материалов применяют специальные машины, снабженные механизмом для силового воздействия на образец и измерительными устройствами. Так, предел прочности при сжатии определяют с помощью гидравлических прессов, развивающих усилия до 106 Н и более (рис. 4).

Рис. 4. Схема гидравлического пресса для испытания на сжатие: 1 - станина, 2 - поршень, 3, 5 - нижняя и верхняя опорные плиты, 4 - испытуемый образец, 6 - маховик для ручного подъема и опускания верхней плиты, 7 - манометр, 8 - масляный насос

Для испытания на прочность образец 4 устанавливают на нижнюю плиту 3 пресса, зажимают верхней плитой 5 и включают масляный насос 8. За повышением давления масла наблюдают по манометру 7, фиксируя давление, при котором начинается разрушение материала. Разрушающее усилие Fpaзp равно произведению значений зафиксированного давления и площади поршня пресса. Предел прочности при сжатии Rсж = Fразр/S, где S - площадь поперечного сечения образца, м2.

Аналогично определяют прочность при растяжении, изгибе, скалывании. Однако расчетные формулы при изгибе и скалывании имеют другой вид.

Прочность при сжатии, растяжении и изгибе у одного и того же материала может сильно различаться. У всех каменных материалов прочность при сжатии в 5...15 раз выше, чем при изгибе и растяжении. У древесины, наоборот, прочность при изгибе немного выше прочности при сжатии. Интересно отметить, что прочность древесины при сжатии вдоль волокон близка к прочности бетона, а при изгибе она прочнее бетона более чем в 10 раз.

Увлажнение многих материалов вызывает снижение их прочности. Степень понижения прочности материала, насыщенного водой, характеризуется коэффициентом размягчения

где Rнас - прочность материала в насыщенном водой состоянии, МПа; Rсух - прочность материала в сухом состоянии, МПа.

Значение Kр для разных материалов колеблется от 0 (необожженная глина) до 1 (стекло, сталь, битум).

Упругость и пластичность. Если взять два шарика - резиновый и глиняный - и начать их сжимать, то оба они под действием приложенной силы начнут деформироваться. Если прекратить действие силы, резиновый шарик восстановит свою форму, а глиняный останется деформированным.

Материалы, ведущие себя подобно резиновому шарику, т. е. восстанавливающие свою форму и размеры после снятия нагрузки, называются упругими. Материалы, ведущие себя подобно глине, т. е. сохраняющие деформации после снятия нагрузки, называются пластичными. Соответственно обратимые деформации называются упругими деформациями, а необратимые - пластическими.

К упругим материалам относятся природные и искусственные каменные материалы, стекло, сталь; к пластичным - битумы ( при положительных температурах), некоторые виды пластмасс, свинец, бетонные и растворные смеси до затвердевания.

Твердость - способность материалов сопротивляться проникновению в них других материалов. Твердость - величина относительная, так как твердость одного материала оценивается по отношению к другому. Самый простой метод определения твердости - по шкале твердости. В эту шкалу входят 10 минералов, расположенных по возрастающей твердости, начиная от талька (твердость 1) и кончая алмазом (твердость 10). Твердость исследуемого материала определяют, последовательно царапая его входящими в шкалу твердости минералами.

Обычно твердость определяют на специальных приборах. Так, для оценки твердости металлов и других твердых материалов применяют метод Бринелля, основанный на вдавливании под определенной нагрузкой в испытуемый образец шарика из закаленной стали. По диаметру отпечатка от шарика рассчитывают число твердости НВ.

Высокая прочность материала не всегда говорит о его твердости. Так, древесина, хотя по прочности при сжатии равна бетону, а при изгибе и растяжении превосходит его, имеет значительно меньшую, чем у бетона, твердость.

Износостойкость - способность материала противостоять воздействию на него сил трения и ударных воздействий от движущихся предметов. Определяют ее на специальных приборах, снабженных абразивными насадками и моделирующих реальный процесс изнашивания. Износостойкость - важное свойство материалов, используемых для покрытий полов, дорог и т. п.

Сервис питания. Горячая еда для рабочих и строителей с доставкой по Москве и МО.

Стропы текстильные ленточные http://komplektacya.ru/gruzopodjemnoe-oborudovanie/stropy-gruzovye/tekstilnye/ в магазине Комплектация.ру

|

|

При копировании обязательна установка активной ссылки:

http://townevolution.ru/ 'История архитектуры и градостоительства'