§ 22. Портландцемент

Гидравлическая известь обладает рядом недостатков. Главные из них: необходимость твердения на воздухе первые 7...14 сут, низкие прочность, морозо- и воздухостойкость. Поэтому велись поиски более совершенного вяжущего вещества. Практически одновременно (1824 - 1825) независимо друг от друга Егор Челиев в России и Джозеф Аспдин в Англии путем высокотемпературного обжига до спекания смеси известняков и глины получили вяжущее, обладающее большей водостойкостью и прочностью. Производство нового вяжущего, названного впоследствии портландцементом, совершенствовалось и быстро расширялось. Уже в начале XX в. портландцемент стал одним из основных строительных материалов.

Портландцемент - гидравлическое вяжущее, получаемое тонким измельчением портландцементного клинкера и небольшого количества гипса (1,5...3%). Клинкер получают обжигом до спекания сырьевой смеси, обеспечивающей в портландцементе преобладание силикатов кальция. К клинкеру для замедления схватывания цемента добавляют гипс. Для улучшения некоторых свойств и снижения стоимости портландцемента допускается введение минеральных добавок (до 15%). Кроме портландцемента на основе портландцементного клинкера выпускают много других видов цементов.

Производство. Основные операции при получении портландцемента: приготовление сырьевой смеси, обжиг ее до получения цементного клинкера и помол клинкера совместно с добавками.

Соотношение компонентов сырьевой смеси выбирают с таким расчетом, чтобы полученный при обжиге портландцементный клинкер имел следующий химический состав (в %): СаО - 62...68, SiО2 - 18...26, Аl2О3 - 4...9, Fe2О3 - 2...6. В природе есть горная порода, обеспечивающая получение клинкера такого состава,- мергель, который представляет собой тесную смесь известняка с глиной. Но чаще используют известняк и глину (добываемые отдельно) в соотношении 3:1 (по массе). Кроме основных компонентов в сырьевую смесь вводят корректирующие добавки.

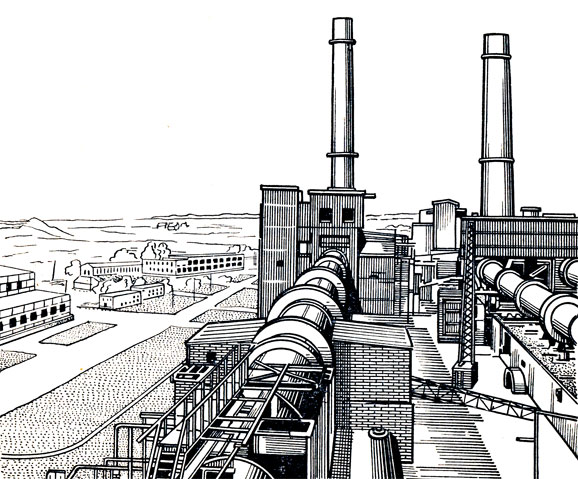

Тщательно подготовленную сырьевую смесь подают на обжиг во вращающуюся печь (рис. 15), которая представляет собой стальную трубу диаметром до 7 м и длиной до 185 м. Изнутри труба выложена огнеупорным кирпичом. Печь установлена под небольшим (3...4°) углом к горизонту и вращается (0,8...1,3 об/мин), благодаря чему сырьевая смесь перемещается в ней от верхнего конца к нижнему, куда подается топливо. Максимальная температура обжига 1450°С. При таких высоких температурах оксид кальция СаО, образовавшийся в результате разложения известняка, взаимодействует с кислотными оксидами SiО2, Аl2О3 И Fe2О3, образующимися при разложении глины. Продукты взаимодействия, частично плавясь и спекаясь друг с другом, образуют так называемый портландцементный клинкер - плотные твердые куски серого цвета. В состав портландцементного клинкера входят несколько минералов (табл. 5) и небольшое количество стеклообразного вещества.

Рис. 15. Вращающаяся печь для обжига цементного клинкера

| Минерал | Формула | Количество, % |

| Трехкальциевый силикат (алит) | 3СаО · SiО2 (C3S)* | 42...65 |

| Двухкальциевый силикат (белит) | 2СаО · SiО2 (C2S) | 12...35 |

| Трехкальциевый алюминат | 3СаО · Аl2О3(С3А) | 4...14 |

| Четырехкальциевый алюмоферрит | 4СаО · Аl2О3 · Fe2О3(C4AF) | 10...18/td> |

*(В скобках сокращенное обозначение клинкерных минералов.)

Как видно из таблицы, портландцементный клинкер в основном (на 60...80%) состоит из силикатов кальция.

Для получения портландцемента клинкер размалывают в трубных или шаровых мельницах с гипсом и другими добавками. Свойства портландцемента зависят от его минерального состава и тонкости помола клинкера.

При взаимодействии с влагой воздуха активность портландцемента падает, поэтому его предохраняют от действия влаги. Портландцемент хранят в силосах (высоких цилиндрических емкостях из бетона или металла). На строительство его доставляют в специальных вагонах, автомобилях-цементовозах или упакованным в многослойные бумажные или полиэтиленовые мешки.

Твердение. При смешивании с водой частицы портландцемента начинают растворяться, причем одновременно происходят гидролиз (разложение водой) и гидратация (присоединение воды) продуктов растворения с образованием гидросиликатов и гидроксида кальция и других гидратных соединений. В качестве примера рассмотрим взаимодействие с водой силикатов кальция:

Основной продукт твердения - гидросиликаты кальция - практически нерастворим в воде. Они, выпадая из раствора, сначала в виде геля (жесткого студня), а затем, кристаллизуясь, придают прочность твердеющему цементу. Алюминат С3А и алюмоферрит C4AF кальция ведут себя подобным же образом. Различие между минералами наблюдается в скорости взаимодействия с водой, т. е. в скорости твердения. Быстрее всех твердеет трехкальциевый алюминат С3А и трехкальциевый силикат C3S.

Процесс твердения портландцемента из-за малой растворимости его компонентов растягивается на длительное время (месяцы и годы). Однако нарастание прочности с течением времени замедляется. Поэтому качество цемента принято оценивать по прочности, набираемой им в первые 28 сут твердения.

Коррозия цементного камня. Портландцемент, будучи гидравлическим вяжущим, при нахождении в воде твердеет, набирая все большую прочность, и вместе с тем, если вода (а еще хуже - водные растворы солей или кислот) начинает просачиваться (фильтроваться) сквозь цементный камень, он постепенно разрушается. Этот процесс называется коррозией цементного камня; развитие его приводит к разрушению цементных бетонов и растворов. В зависимости от вида коррозионных агентов различают несколько видов коррозии.

Физическая коррозия (выщелачивание). Один из продуктов твердения трехкальциевого силиката C3S - гидроксид кальция Са(ОН)2 - вещество, заметно растворимое в воде (около 2 г/л). Поэтому при фильтрации пресной воды через цементный камень происходит вымывание Са(ОН)2 и перенос его на поверхность. На бетоне и растворе появляются белесые выцветы. Чем больше вымывается Са(ОН)2 из цементного камня, тем более пористым становится бетон. Процесс коррозии продолжается вплоть до полного разрушения материала.

Чтобы увеличить стойкость цементного камня к выщелачиванию, к цементу добавляют активные минеральные добавки, связывающие Са(ОН)2 в нерастворимые гидросиликаты.

Солевая и сульфатная коррозии. Еще сильнее разрушается цементный камень при фильтрации через него минерализованных вод: внутри цементного камня происходят различные химические реакции между растворенными в воде солями и продуктами твердения цемента.

Особенно опасны растворы сульфата кальция CaSО4 (и вообще растворы, содержащие сульфат ион SO-24). Сульфат кальция, соединяясь с гидроалюминатом кальция, образует гидросульфоалюминат кальция.

Объем этого новообразования за счет большого содержания кристаллизационной воды в 2,5 раза превышает объем исходного гидроалюмината, что и вызывает разрушение затвердевшего цементного камня. Этот процесс называется сульфатной коррозией.

Для предотвращения коррозии цементного камня нужно правильно выбирать тип цемента и самое главное тщательно защищать цементные бетоны и растворы от фильтрации через них воды (гидроизоляционная защита).

Свойства портландцемента. К основным свойствам портландцемента относятся: плотность и объемная насыпная масса, тонкость помола, сроки схватывания, равномерность изменения объема при твердении и прочность затвердевшего цементного камня.

Плотность портландцемента в зависимости от вида и количества добавок составляет 2,9...3,2 г/см3, насыпная плотность в рыхлом состоянии 1000... 1100 кг/м3, в уплотненном - до 1700 кг/м3.

Тонкость помола характеризуется количеством цемента, проходящим через сито № 008 (размер отверстий 0,08 мм), и его удельной поверхностью. Согласно ГОСТ 10178 - 76 через сито № 008 должно проходить не менее 85% цемента; при этом удельная поверхность у обычного портландцемента должна быть в пределах 2000...3000 см2/г и у быстротвердеющего портландцемента 3500...5000 см2/г.

Сроки схватывания портландцемента должны быть: начало - не ранее 45 мин от момента затворения; конец - не позднее 10 ч с момента затворения. Эти показатели определяют при температуре 20°С. Если цемент затворяют горячей водой (более 40°С), может произойти очень быстрое схватывание.

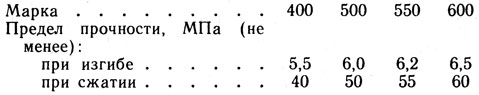

Прочность портландцемента характеризуется маркой, которая определяется по пределу прочности при сжатии и изгибе образцов-балочек размером 40X40X 160 мм, изготовленных из цементно-песчаного раствора (состав 1:3 по массе) стандартной консистенции (водоцементное отношение В/Ц ≈ 0,4) и твердевших 28 сут (первые сутки в формах на воздухе и 27 сут в воде комнатной температуры).

Промышленность выпускает портландцемент четырех марок:

Твердение портландцемента сопровождается выделением большого количества теплоты. Так как эта теплота выделяется в течение длительного времени (дни, недели), заметного разогрева цементного бетона или раствора не происходит. Однако если объем бетона велик (например, при бетонировании плотин, массивных фундаментов), то потери теплоты в окружающее пространство будут незначительны по сравнению с общим количеством выделяющейся теплоты и возможен разогрев бетона до температуры 70...80°С, что приведет к его растрескиванию.

Равномерность изменения объема. При твердении цементное тесто уменьшается в объеме. Усадка на воздухе составляет около 0,5...1 мм/м. При твердении в воде цемент немного набухает (до 0,5 мм/м). Однако изменение объема при твердении должно быть равномерным. Это свойство проверяют на лепешках из цементного теста, которые не должны растрескиваться после пропаривания в течение 3 ч (до пропаривания лепешки 24 ч твердеют на воздухе). Неравномерность изменения объема возникает из-за присутствия в цементе свободных СаО и MgO, находящихся в виде пережога (см. § 20).

|

|

При копировании обязательна установка активной ссылки:

http://townevolution.ru/ 'История архитектуры и градостоительства'