§ 27. Крупные заполнители

В качестве крупного заполнителя для бетона используют гравий и щебень. В зависимости, от насыпной плотности и структуры зерен крупного заполнителя различают плотные (тяжелые) заполнители (ρнас > 1200 кг/м3), используемые для тяжелого бетона и пористые (ρнас ≥ 1200 кг/м3), используемые для легкого бетона.

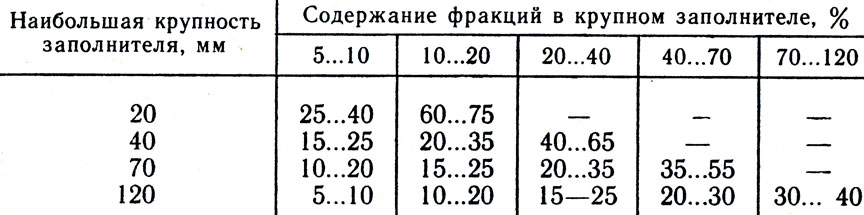

По крупности зерен щебень и гравий разделяют на следующие фракции: 5...10; 10...20; 20...40; 40...70 и 70...120. Для массивных конструкций допускается использовать фракции большего размера. В строительстве применяют крупный заполнитель в виде смеси фракций, обеспечивающей минимальную межзерновую пустотность, или в виде отдельных фракций при условии последующего их смешения в заданных соотношениях. Чем меньше межзерновая пустотность, тем меньше расход цементно-песчаного раствора (а в конечном счете цемента), заполняющего в бе тоне пустоты между зернами заполнителя.

К плотным заполнителям для тяжелого бетона относятся гравий, получаемый из природных залежей (его обработка заключается в сортировке по фракциям и промывке), и щебень, получаемый дроблением горных пород, крупных фракций гравия и плотных металлургических шлаков.

Содержание различных фракций в крупном заполни теле для бетона нормируется ГОСТ 10268 - 80 (табл. 6).

Для тяжелых бетонов нормируется прочность крупного заполнителя, но во всех случаях прочность заполнителя должна быть выше прочности бетона в 1,5...2 раза. То же относится и к морозостойкости заполнителя. Поэтому для высокомарочных тяжелых бетонов применяют щебень из плотных известняков, гранита, базальта.

Чтобы щебень и гравий не снижали прочности и долговечности бетона, они не должны содержать пылеватых-глинистых и илистых (определяют отмучиванием) примесей более 1...3% в зависимости от вида заполнителя и марки бетона и органических примесей выше нормы (определяют пробой раствором едкого натра). Присутствие глины в виде комков в щебне и гравии не допускается.

Пористые заполнители для легких бетонов получают главным образом искусственным путем (например, керамзит, шлаковую пемзу, аглопорит и перлит). Из природных пористых заполнителей применяют щебень из пемзы, туфа и пористых известняков, которые используют в качестве местного материала. Марка пористых заполнителей устанавливается по их насыпной плотности (кг/м3).

Для пористых заполнителей еще в большей степени, чем для плотных, имеет значение правильный зерновой состав. Пористые заполнители выпускают в виде фракций размерами 5...10 мм; 10...20 мм и 20...40 мм. При приготовлении бетонной смеси их смешивают в требуемом соотношении.

Керамзит - гранулы округлой формы с пористой сердцевиной и плотной спекшейся оболочкой. Благодаря такому строению прочность керамзита сравнительно высокая (до 6 МПа) при небольшой насыпной плотности (150...600 кг/м3). Получают керамзит быстрым обжигом во вращающихся печах легкоплавких глинистых пород с большим содержанием окислов железа и органических примесей до их вспучивания.

Керамзит выпускают в виде гравия с гранулами размером 5...40 мм и песка (зерна менее 5 мм). Марки керамзита от 250 до 600. Морозостойкость керамзита не менее Мрз 15.

Шлаковая пемза - пористый щебень, получаемый вспучиванием расплавленных металлургических шлаков путем их быстрого охлаждения водой или паром. Этот вид пористого заполнителя экономически очень эффективен, так как сырьем служат промышленные отходы, а переработка их крайне проста. Марки шлаковой пемзы от 300 до 1000. Прочность ее соответственно от 0,4 до 2 МПа.

Аглопорит - пористый заполнитель в виде гравия, щебня, получаемый спеканием (агломерацией) сырьевой шихты из глинистых пород и топливных отходов. Марки аглопорита от 400 до 1000.

Вспученные перлитовый песок и щебень - пористые зерна белого или светло-серого цвета, получаемые путем быстрого (1...2 мин) нагрева до температуры 1000...1200°С вулканических горных пород, содержащих небольшое количество (3...5%) гидратной воды (перлит и др.). При обжиге исходная порода увеличивается в объеме в 5..15 раз, а пористость образующихся зерен достигает 85...90%.

Кольцевой строп - пройдите по ссылке http://komplektacya.ru/gruzopodjemnoe-oborudovanie/stropy-gruzovye/tekstilnye/kolcevye-/

|

|

При копировании обязательна установка активной ссылки:

http://townevolution.ru/ 'История архитектуры и градостоительства'