§ 54. Силикатный кирпич и силикатобетонные изделия

Известно, что известь относится к воздушным вяжущим веществам, а известково-песчаные растворы являются малопрочными и неводостойкими материалами. В то же время основной продукт твердения портландцемента- гидросиликаты кальция nСаО·SiO2·mH2О. Естественно предположить, что известково-песчаный раствор также при определенных условиях должен твердеть с образованием гидросиликатов, так как в нем есть все необходимые для этого компоненты: известь Са(ОН)2, песок SiО2 и вода Н2О.

Первым, кто получил достаточно водостойкий и прочный материал на основе извести и песка, был немецкий ученый Михаэлис, который в 1880 г. предложил обрабатывать известково-песчаную смесь в атмосфере насыщенного пара при температуре 150...200°С.

Известно, что для получения насыщенного пара температурой выше 100°С необходимо давление выше атмосферного, причем оно должно быть тем выше, чем выше температура насыщенного пара. Итак, при температуре 150...200°С и давлении 0,9...1,3 МПа известь, песок и вода, соединяясь, образуют гидросиликаты кальция:

Открытие Михаэлиса было использовано для производства так называемого силикатного (известково-песчаного) кирпича. К началу XX в. в России было уже пять заводов, выпускавших силикатный кирпич, а в настоящее время силикатный кирпич занял такое же место в ряду строительных материалов, как и керамический кирпич.

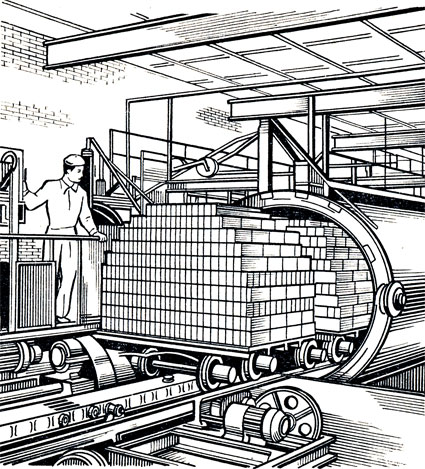

Современное производство силикатного кирпича состоит в следующем. Сырьевую смесь, в состав которой входит 90...95% песка, 5...10% молотой негашеной извести и некоторое количество воды, тщательно перемешивают и выдерживают до полного гашения извести. Затем из этой смеси под большим давлением (15...20 МПа) прессуют кирпич, который укладывают на вагонетки и направляют для твердения в автоклавы (рис. 37) - толстостенные стальные цилиндры диаметром до 2 м и длиной до 20 м с герметически закрывающимися крышками. В автоклаве в атмосфере насыщенного пара при давлении 0,9 МПа и температуре 175°С кирпич твердеет 8...14 ч. Из автоклава выгружают почти готовый кирпич, который выдерживают 10...15 дн для карбонизации непрореагировавшей извести углекислым газом воздуха, в результате чего повышаются водостойкость и прочность кирпича.

Рис. 37. Загрузка свежеотформованного силикатного кирпича в автоклав

Силикатный кирпич подразделяют на обычный, который по форме и размерам не отличается от керамического, и модульный высотой 88 мм. Обычный кирпич может быть как полнотелым, так и пустотелым, модульный - всегда с пустотами. Цвет кирпича - от молочно-белого до светло-серого, выпускают также кирпич цветной, окрашенный в массе или по лицевым поверхностям щелочестойкими пигментами в голубой, зеленоватый, желтый и другие светлые цвета.

В зависимости от предела прочности при сжатии силикатный кирпич подразделяют на семь марок: 300; 250; 200; 150; 125; 100 и 75, имеющих соответственно средний предел прочности при сжатии 30...7,5 МПа. Плотность силикатного кирпича 1800... 1900 кг/м3 (несколько выше, чем у керамического); водопоглощение не более 16% для рядового кирпича и 14 % для лицевого; морозостойкость лицевого кирпича Мрз 50, 35, 25, для рядового не менее Мрз 15.

Силикатный кирпич применяют для кладки наружных и внутренних стен надземных частей зданий и сооружений. Использовать его в конструкциях, подвергающихся длительному воздействию воды (фундаменты, канализационные колодцы и т. п.) и высоких температур (печи, дымовые трубы и т. п.) запрещается.

Кроме известково-песчаного силикатного кирпича выпускают известково-шлаковый и известково-зольный, в которых вместо песка частично или полностью используют промышленные отходы: золы теплоэлектростанций и шлаки. Свойства этих видов кирпича аналогичны свойствам известково-песчаного.

До 50-х годов единственным видом силикатных автоклавных изделий были силикатный кирпич и небольшие камни из ячеистого силикатного бетона. Однако благодаря усилиям советских ученых (А. В. Волженского, П. И. Боженова и др.) в СССР впервые в мире было создано производство крупноразмерных силикатобетонных автоклавных изделий для сборного строительства. В настоящее время почти все элементы зданий и сооружений (панели, плиты перекрытий, элементы лестниц и др.) могут быть изготовлены из армированного силикатного бетона, который по своим свойствам почти не уступает железобетонным, а благодаря применению местных сырьевых материалов и промышленных отходов обходится на 15...20% дешевле, чем аналогичные железобетонные элементы на портландцементе.

Силикатобетонные изделия бывают тяжелые (аналогичные обычному бетону) и легкие (на основе пористых заполнителей) или ячеистые (пено- и газосиликаты) .

Строительный трос на сайте http://komplektacya.ru/metizy-krepezh/kanaty/kanat-stalnoj-gost-2688-7668-80

|

|

При копировании обязательна установка активной ссылки:

http://townevolution.ru/ 'История архитектуры и градостоительства'