Сталь (Приложение 12)

Владельцу участка часто приходится иметь дело с обработкой различных деталей из стали. Ввиду того что в свободной продаже есть лишь ограниченное число марок стали, приходится, как правило, использовать вторичное сырье.

Рассмотрим маркировку сталей. Марки углеродистой стали обыкновенного качества обозначаются двумя буквами и цифрой (Ст. 1 - Ст. 7). Цифра показывает примерное содержание углерода в десятых долях процента.

В марках углеродистых качественных сталей (Сталь 08, Сталь 30) и автоматных сталях (А12, АЗО) цифры показывают примерное содержание углерода в сотых долях процента, в углеродистых инструментальных сталях (У7, У8, У8А, У10А) - в десятых долях процента. Буква А в конце марки показывает, что в стали пониженное содержание вредных примесей.

Легированные стали маркируются буквами и цифрами. Буквы обозначают наличие в стали того или иного легирующего компонента: X - хром, Н - никель, В - вольфрам, К - кобальт, Г - марганец, М - молибден, Ю - алюминий, Ф - ванадий, С - кремний. Буква Ц в конце марки говорит о том, что сталь цементируется. Например, сталь марки 18Х2Н4ВА имеет в своем составе 0,18% углерода, 2% хрома, 4% никеля, около 1% вольфрама и пониженное содержание вредных примесей (поскольку после буквы В нет цифры, это означает, что вольфрама в этой стали до 1%).

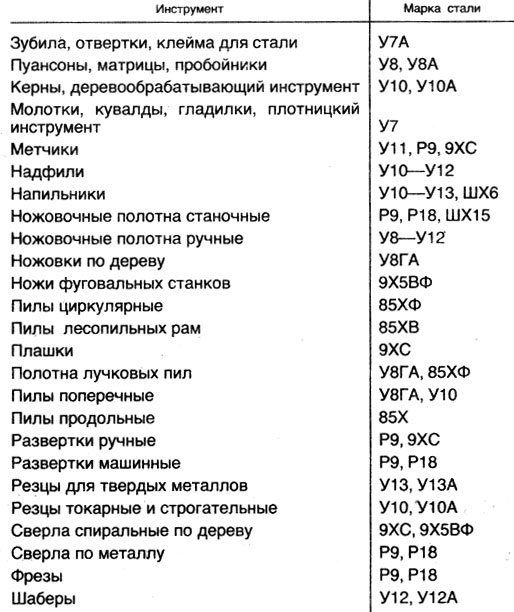

В табл. 1 приведены наиболее ходовые марки стали для изготовления инструмента.

Таблица 1. Наиболее ходовые марки стали для изготовления инструмента

О термообработке сталей. Известно, что если, например, незакаленную ("сырую") качественную сталь нагреть до определенной температуры и быстро охладить в воде (масле), то свойства ее изменятся. Закаленную сталь в отличие от "сырой" нельзя пилить и ковать, ее можно только обрабатывать абразивными материалами (она становится после закалки чрезвычайно твердой). Но одновременно появляется существенный недостаток - хрупкость.

Термический процесс, называемый отпуском, значительно снижает хрупкость закаленной стали и лишь немного уменьшает ее твердость. Отпуск - нагрев закаленной стали до сравнительно небольших температур с последующим медленным охлаждением на открытом воздухе или в масле.

И наконец, отжиг закаленной (и отпущенной) стали заключается в нагреве ее до температуры, несколько меньшей температуры закалки и охлаждения на открытом воздухе. В результате отжига сталь приобретает свои первоначальные качества, т. е. становится вновь "сырой".

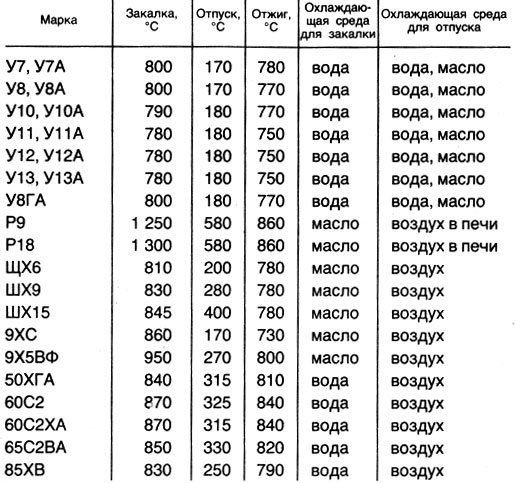

В табл. 2 приведены данные термообработки некоторых сталей.

Таблица 2. Термообработка стали

(Примечания

1. Если закалку производить в воде, то твердость стали выше, чем при закалке ее в машинном масле.

2. Отпуск закаленной детали из стали проводят непосредственно после закалки. Перерыв между этими процессами не должен превышать 24 часа.

3. Если отпуск стали проводить при температуре 330°С (верхний предел для углеродистых сталей, для легированных сталей он значительно выше), то сталь получается более вязкой.)

Если отсутствует муфельная печь с термометром, то температуру разогрева стальной детали определяют по цвету ее разогрева. Для ориентации приведены цвета каления стальных деталей (в неосвещенной солнцем комнате) по порядку их появления в зависимости от температуры (в °С):

темно-коричневый (заметен в темноте).......................530-580, коричнево-красный..........................................580-650, темно-красный (вишневый)...................................650-720, вишнево-красный (багровый).................................720-770, вишнево-алый...............................................770-800, светло-вишнево-алый........................................800-830, ярко-красный...............................................830-870, красный....................................................870-900, оранжевый..................................................900-1050, темно-желтый...............................................1050-1150, светло-желтый..............................................1150-1230, желто-белый................................................1230-1300, ослепительно-белый.........................................1300 и выше.

Температуру отпуска определяют по так называемым цветам побежалости. Для этого отпускаемую стальную деталь зачищают в каком-нибудь месте до блеска. Помещают деталь в огонь и следят за появлением цветов побежалости. Они появляются в следующем порядке (температура в °С):

светло-желтый (соломенный).................................220, желтый .....................................................230, темно-желтый...............................................240, коричневый.................................................255, коричнево-красный..........................................265, пурпурно-красный...........................................275, фиолетовый.................................................285, васильковый................................................295, светло-синий...............................................310, серовато-синий.............................................315-325, серый......................................................330.

|

|

При копировании обязательна установка активной ссылки:

http://townevolution.ru/ 'История архитектуры и градостоительства'