Пример 12. Сквозная арка из стекло пластиковых труб

Задание. Разработать несущую часть покрытия здания травильного отделения металлургического завода размерами в плане 30×60 м. Место строительства - г. Волгоград.

Выбор материалов и конструкции. В зданиях травильных отделений возникает воздушно-газовая среда, обладающая сильной агрессивностью кислотного характера. Из конструкционных высокопрочных материалов, обладающих достаточной химической стойкостью к кислотной агрессии, наиболее приемлемым для данного случая является полиэфирный стеклопластик. Из однонаправленных стеклопластиков на полиэфирной смоле в настоящее время освоено производство труб, имеющих вдоль оси прочность не меньшую, чем у СВАМ 1:1 (§2).

Значительная величина пролета и прямоугольный план здания предопределяют выбор конструктивной формы несущей части покрытия. В таких условиях достаточно экономичными являются сквозные стержневые системы. В сквозных конструкциях наибольшую трудность для решения представляют сжатые элементы, несущая способность которых зависит в основном от гибкости и, следовательно, от длины. Особенно это относится к конструкциям из пластмасс, имеющим относительно небольшую жесткость, повышенную гибкость и малые значения коэффициента продольного изгиба. Поэтому в качестве основного решения избирается сквозная арка, составляемая из более коротких сжатых стержней.

Элементы решетки сквозной арки, при условии узлового приложения нагрузок, будут воспринимать только осевые усилия сжатия или растяжения. Поскольку при осевом приложении усилий трубчатые элементы, обладающие одинаковым моментом инерции в любом направлении и повышенной жесткостью по сравнению с равноценными по площади сечения другими профилями, позволяют решить конструкцию решетки арки с наименьшей затратой материала, к дальнейшей разработке принимается сквозная арка с решеткой из труб.

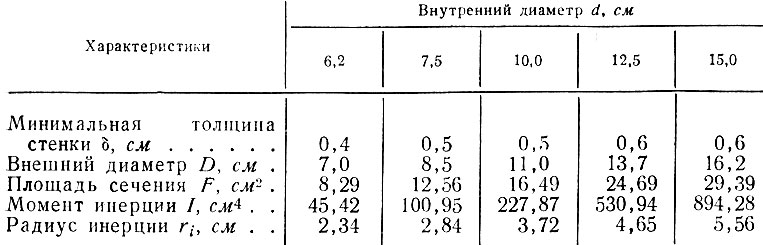

Для изготовления арки принимаются трубы из однонаправленного стеклопластика, имеющие следующие основные характеристики (см. таблицу на стр. 137).

Растянутые элементы могут также выполняться из стержней сплошного сечения (см. пример 11).

В качестве материала для узловых соединений можно использовать любой листовой стеклопластик. Учитывая большую величину пролета и возникающие в связи с этим значительные усилия в узлах, принимаем для фасонок листовой плоский стеклотекстолит КАСТ-В.

Соединения решаются на болтах, спрессованных из прессматериала АГ-4С.

Нагрузки. Нагрузки подсчитываются на 1 м2 горизонтальной проекции покрытия.

Нагрузка от собственного веса слагается из весов ограждающей и несущей частей покрытия.

Ограждающую часть принимаем в виде трехслойных плит со стеклопластиковой обшивкой и пенопластовой серединкой по прогонам, опертым на арку в узлах. Собственный вес такого ограждения составляет 24 кГ/ж2. С учетом кривизны приведенный к горизонтальной проекции собственный вес равен 25,8 кГ/м2.

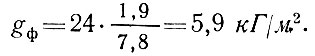

Собственный вес сквозной арки предварительно принимается по аналогии с металлической, с пересчетом на объемный вес стеклопластика

Здесь вес фермы 24 кГ/м2 принят, как средняя величина для сквозных конструкций (Справочник проектировщика, "Металлические конструкции", табл. 7.3).

Таким образом, постоянная нагрузка составляет

Расчетная постоянная нагрузка с учетом коэффициента перегрузки n = 1,1 равна

Согласно графику рис. 95 коэффициент длительного сопротивления для стеклопластика СВАМ на растяжение и сжатие для постоянных нагрузок kдл = 0,48. Приводим нагрузки к кратковременным. Расчетная приведенная нагрузка от собственного веса конструкций для элементов решетки равна

Для КАСТ-В, используемого в узлах, и АГ-4С, используемого для болтов, k"дл = 0,60. Приведенная нагрузка равна

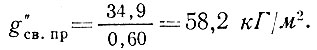

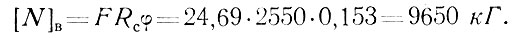

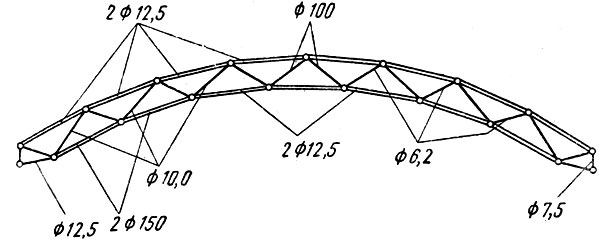

Рис. 65. Геометрическая и расчетная схемы арки из стеклопластиковых труб

Снеговая нагрузка.

Расчетная снеговая нагрузка для - района строительства

Продолжительность снеговой нагрузки для II района 90 суток (см. приложение 3). Согласно графику рис. 95, коэффициенты длительного сопротивления:

на сжатие, растяжение и изгиб материала труб k'дс = 0,52; на сжатие, растяжение и срез материала узлов и болтов k"дс = 0,62.

Приведенная к кратковременной снеговая нагрузка равна: для труб решетки на сжатие и растяжение Р'сн.пр = 73,5 : 0,52 = 141,0 кГ/см2, для материала узлов и болтов P"сн.пр = 73,5:0,62 = 118,5 кГ/м2.

Определение усилий в элементах арки. Двух шарнирная сквозная арка является однажды статически неопределимой системой. Усилия в стержнях такой арки наиболее просто могут быть вычислены, если в качестве "лишнего" неизвестного принять распор "H". При этом, учитывая, что наиболее неблагоприятные результаты получаются при загружении арки на 0,6 пролета, принимаются во внимание две схемы нагрузок: I - загружение снегом на всем пролете, II - загружение снегом на 0,6 пролета {рис. 65).

Для принятой арки распор от единичной нагрузки равен [13]:

при схеме загружения I, H = 0,738 Рlb;

при схеме загружения II, H = 0,482 Plb.

Арки располагаются через 6,0 м.

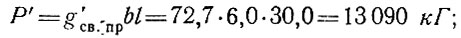

Грузовые множители для вычисления усилий в элементах решетки арки равны:

при расчете на нагрузку от собственного веса

при расчете на снеговую нагрузку

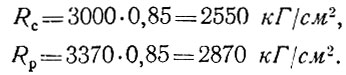

Усилия в стержнях арки от единичной нагрузки определяются путем построения диаграммы Максвелла - Кремоны для обеих схем загружения (построение не приводится). Полученные результаты и вычисление наибольших усилий в стержнях арки от действующих нагрузок сводятся в таблицу (см. стр. 140).

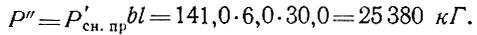

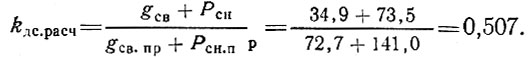

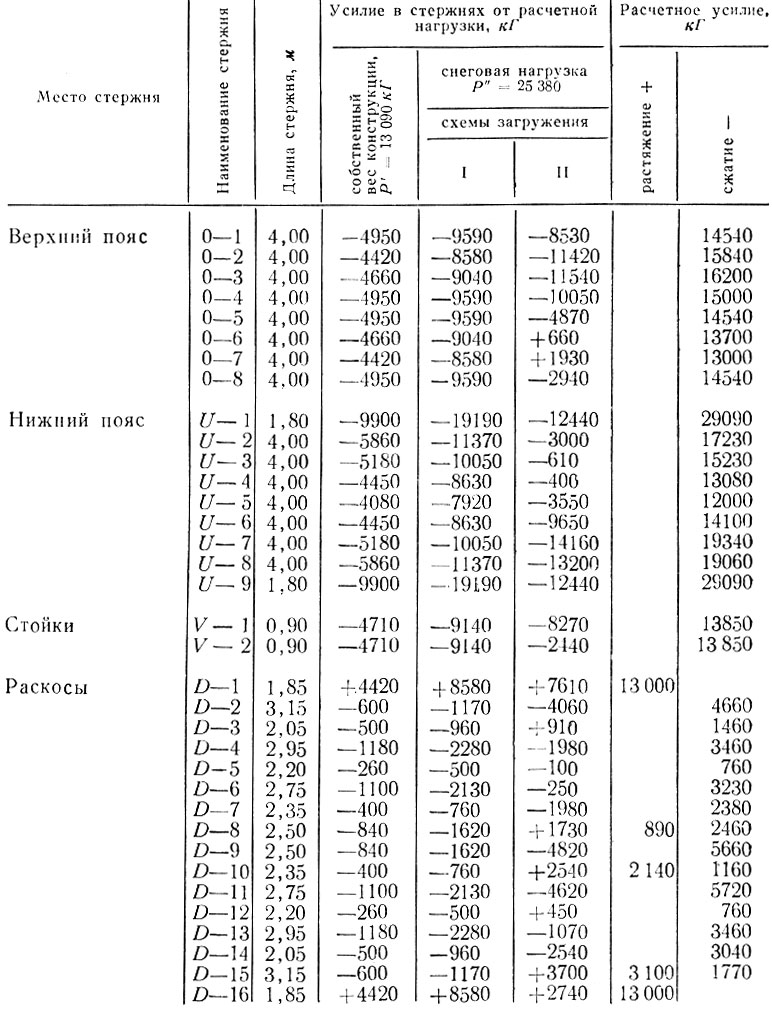

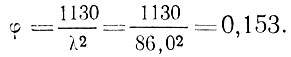

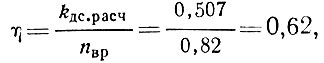

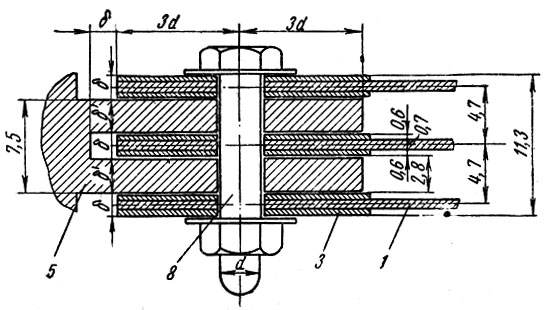

Подбор сечения стержней арки по несущей способности на прочность (устойчивость). Коэффициент продольного изгиба φ для расчета сжатых элементов арки определяется по формуле (6) с учетом длительности действия нагрузки. Усредненный коэффициент длительного сопротивления вычисляется из соображений пропорциональности величин нагрузок

Соответствующий временной деформационный коэффициент nвр = 0,82 (рис. 95). Тогда

Расчетные сопротивления на сжатие и растяжение для материала труб при температуре до +40° (табл. 5, 6)

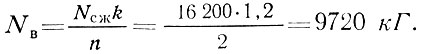

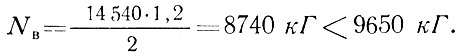

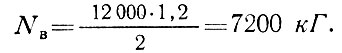

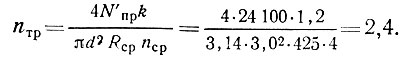

Верхний пояс. Конструкция стержней верхнего пояса принимается однотипной, состоящей из двух параллельных ветвей, расположенных по вертикали симметрично оси стержня. Наиболее напряженным является стержень 0-3, усилие в котором Nсж = 16 200 кГ. Нагрузка на одну ветвь в этом стержне с учетом коэффициента неравномерности передачи усилий k = 1,2.

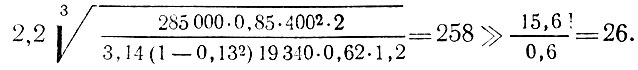

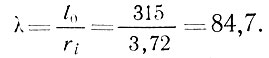

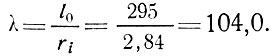

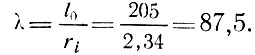

Принимаем трубу диаметром 12,5 см. Гибкость ветви стержня

Коэффициент продольного изгиба

Несущая способность ветви

Разница между несущей способностью и действующим усилием находится в пределах точности расчета и может быть допущена.

Наименее нагружен стержень 0-1, сжимающее усилие в котором Nсж = 14 540 кГ и нагрузка на одну ветвь

Окончательно принимаем для всех панелей верхнего пояса стержень, состоящий из двух труб диаметром 12,5 см.

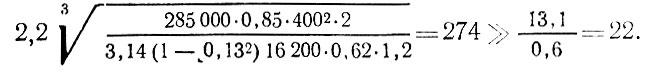

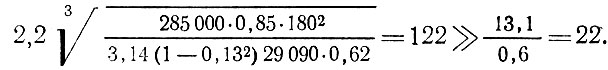

Местная устойчивость стенки трубы проверяется по формуле (11), в которой

D0 = 0,5 (D + d) = 0,5 (13,7 + 12,5) = 13,1 см;

δ = 0,6 см;

μ = 0,13;

Е = 285 000 кГ/см2;

m - коэффициент условий работы при t до +40°, равный 0,85;

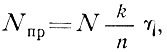

Nпр - приведенное по временному деформационному коэффициенту усилие в одной ветви

где k - коэффициент неравномерности распределения усилий, равный 1,2;

n - количество ветвей, равное 2;

η - коэффициент перехода от коэффициента длительного сопротивления kдс к временному деформационному коэффициенту nвр

откуда

Местная устойчивость обеспечена.

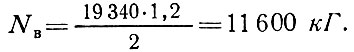

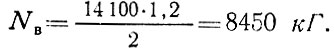

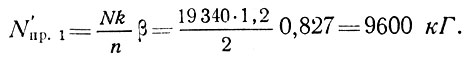

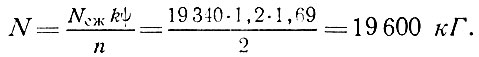

Нижний пояс. Стержни нижнего пояса, кроме крайних, имеют одинаковую расчетную длину l = 4,0 м. Усилия сжатия в этих стержнях колеблются от 19 340 кГ до 12 000 кГ. Принимая двух ветвевую конструкцию стержней, получаем на одну ветвь наиболее нагруженного стержня U - 7 усилие

На одну ветвь стержня U - 6 усилие составляет

На одну ветвь наименее нагруженного стержня U - 5 усилие составляет

Из расчета верхнего пояса известно, что несущая способность одной ветви из трубы диаметром 12,5 см равна 9650 кГ, что обеспечивает прочность и устойчивость стержней U-4, U-5, U-6.

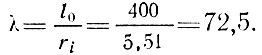

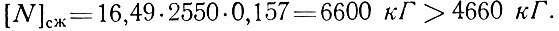

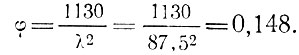

Для стержней U-2, U-3, U-7 и U-8, усилие в которых превосходит несущую способность стержня из труб диаметром 12,5 см, принимаются трубы диаметром 15,0 см. Гибкость стержня

Коэффициент продольного изгиба

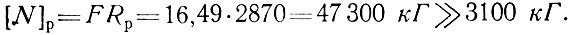

Несущая способность стержня

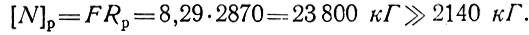

Местная устойчивость стенки трубы

Значит устойчивость обеспечена.

Крайние стержни нижнего пояса U-Г и U-9 имеют расчётную длину l0 = 1,80 м. Действующее на стержень расчетное сжимающее усилие Nсж = 19 090 кГ.

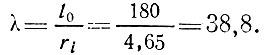

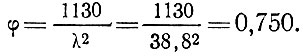

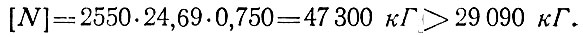

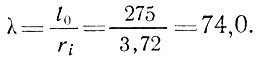

Принимается одноветвевая конструкция этих стержней из труб диаметром 12,5 см. Гибкость стержня

Коэффициент продольного изгиба стержня

Несущая способность стержня

Местная устойчивость стенки трубы

Местная устойчивость обеспечена.

Таким образом, стержни нижнего пояса принимаются трех типов: стержни U-1 и U - 9 - из одной трубы диаметром 12,5 см стержни U-2, U-3, U-7 и U-8 - из двух труб диаметром 15,0 см, стержни U-4, U-5 и U-6 из двух труб диаметром 12,5 см.

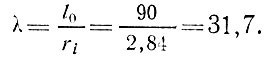

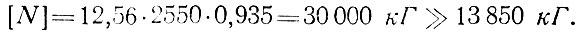

Опорные стойки. Стойки имеют длину l = 0,90 м и воспринимают сжимающие усилия Nсж = 13 850 кг. Для стойки принимается труба диаметром 7,5 см. Гибкость стержня

Поскольку гибкость стержня мала, коэффициент продольного изгиба определяем по графику рис. 97. При λ = 31,7, φ = 0,935. Тогда несущая способность стержня

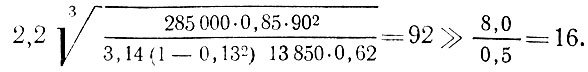

Местная устойчивость стенки трубы проверяется по формуле (11).

Раскосы. Восходящие раскосы имеют расчетную длину от 3,15 до 2,50 ж и воспринимают сжимающие усилия от 5720 до 3460 кГ и растягивающие усилия до 3100 кГ. Нисходящие раскосы имеют длину от 2,35 до 1,80 ж и воспринимают сжимающие усилия от 3040 кГ до 760 кГ и растягивающие усилия до 13 000 кГ.

Восходящие раскосы. Раскосы D-2 и D-15.

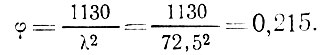

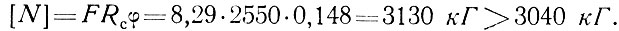

Расчетные усилия Nсж = 4660 кГ, NР = 3100 кГ. Расчетная длина l0 = 3,15 м. Принимается труба диаметром 10 см. Гибкость стержня

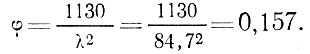

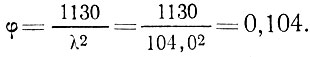

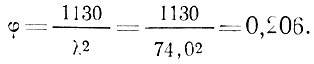

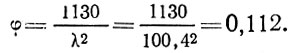

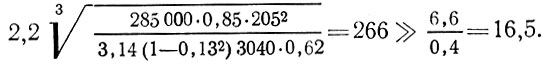

Коэффициент продольного изгиба ИЗО ИЗО

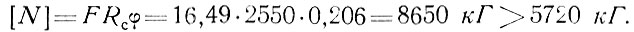

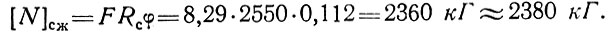

Несущая способность по сжатию

Несущая способность по растяжению

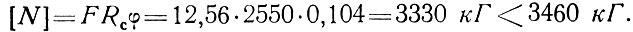

Расчетное сжимающее усилие Nсж = 3460 кГ, расчетная длина l0 = 2,95 м. Гибкость стержня из трубы диаметром 7,5 см

Коэффициент продольного изгиба

Несущая способность стержня

Принятая труба диаметром 7,5 см требуемой несущей способности не обеспечивает.

Раскосы D-6, D-8, D-9 и D-11.

Расчетное сжимающее усилие Nсж = 5720 кГ, расчетная длина l0 = 2,75 м. Принимаем трубу диаметром 10 см. Гибкость стержня

Коэффициент продольного изгиба

Несущая способность стержня

Окончательно все восходящие раскосы принимаем из трубы диаметром 10,0 см.

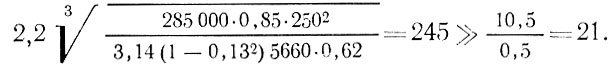

Местная устойчивость стенки трубы проверяется в стержне D-9, имеющем наименьшую расчетную длину и воспринимающем близкое к наибольшему усилие Nсж = 5660 кГ. По формуле (11).

Нисходящие раскосы. Раскосы D-1 и D-16.

Расчетное растягивающее усилие Nр = 13 000 кГ. Несущая способность трубы диаметром 6,2 см на растяжение

Раскосы D-3 и D-14.

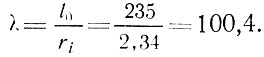

Расчетное сжимающее усилие Nсж = 3040 кГ, расчетная длина l0 = 2,05 м. Гибкость стержня из трубы диаметром 6,2 см

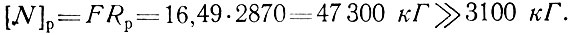

Коэффициент продольного изгиба ИЗО ИЗО

Несущая способность стержня

Раскосы D-5 и ZM2.

Расчетное сжимающее усилие Nсж = 760 кГ, расчетная длина l0 = 2,20 м.

Раскосы конструируются из трубы диаметром 6,2 см. Учитывая малую величину усилия, расчет их не производим.

Раскосы D-7 и D-10.

Расчетное сжимающее усилие Nсж = 2380 кГ, растягивающее Np = 2140 кГ. Расчетная длина l0 = 2,35 м. Гибкость стержня из трубы диаметром 6,2 см

Коэффициент продольного изгиба

Несущая способность стержня при сжатии

Несущая способность стержня при растяжении

Таким образом, все нисходящие раскосы принимаются из труб диаметром 6,2 см.

Местная устойчивость стенки трубы в нисходящих раскосах проверяется по формуле (11)

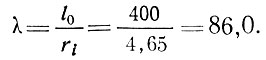

Конструктивная схема подбора сечений элементов арки показана на рис. 66.

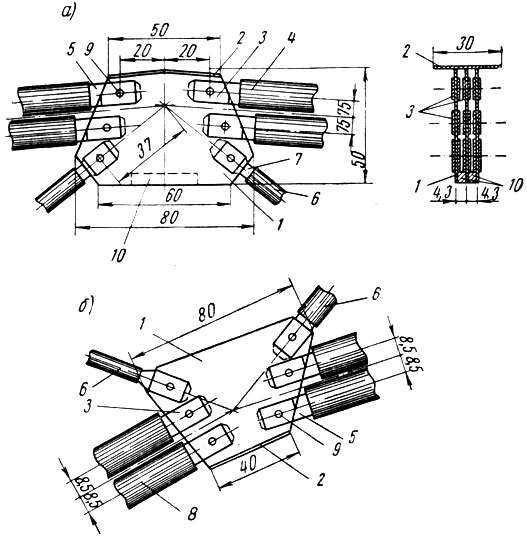

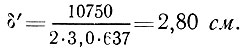

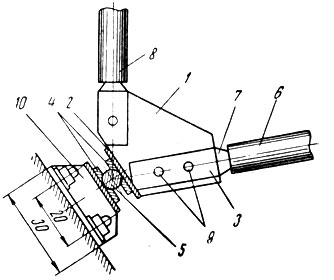

Конструирование и расчет узлов. Сопряжение в узлах трубчатых элементов арки осуществляется путем прикрепления вклееных в торцевые части труб вкладышей к фасонкам узла с помощью болтов из прессматериала АГ-4С. Вкладыши изготовляются из листов стеклотекстолита КАСТ-В, склееных в пакет клеем ПН-1, и обработанных по размеру трубы. Для крепления к фасонкам вкладыши имеют выступающие концы (рис. 67). Фасонки изготовляются также из листов КАСТ-В и усиливаются в местах постановки болтов шайбами на клею. Между собой фасонки соединяются планкой, служащей также для крепления ограждающих конструкций (рис. 69). При конструировании узла должно быть соблюдено условие центрирования осей примыкающих стержней.

Рис. 66. Сечения элементов арки из стеклопластиковых труб

Промежуточный узел (рис. 69). Из конструктивных и производственных соображений конструкция промежуточных узлов принимается однотипной. Рассчитывается наиболее нагруженный узел U - 7,8 нижнего пояса (рис. 69, б). Расчетные усилия (по материалу стержней): U - 7 = 19,340 кГ, U-8= 19 060 кГ, D - 13 = 3460 кГ, D - 14 = 3040 кГ.

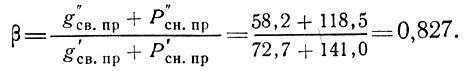

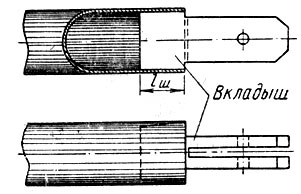

Крепление раскоса кроме того проверяется на усилие D - 1 = 13 000 кГ. Приведение усилий к расчетным по материалу болтов (на изгиб и срез) и фасонки (на сжатие), выполняется с помощью переводного коэффициента β.

Рис. 67. Деталь крепления вкладыша в оголовке трубы

Рис. 68. Деталь крепления стержня в узле: 1 - фасонка; 3 - шайба; 5 - вкладыш стержня; 8 - болт

Расчет болта. Усилие в одной ветви стержня 0-7, приведенное к материалу болта с учетом коэффициента неравномерности распределения усилий между ветвями стержня k = 1,2,

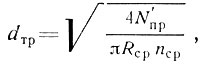

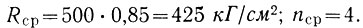

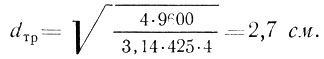

Требуемый диаметр болта (на срез)

где

Откуда

Усилие в стержне D-1, приведенное к материалу болта,

Требуемый диаметр болта

Рис. 69. Промежуточный узел: а - верхний коньковый узел; б - нижний узел: 1 - фасонка; 2 - соединительная планка; 3 - шайба; 4 - стержень верхнего пояса; 5 - вкладыш стержня верхнего пояса; 6 - раскос; 7 - вкладыш раскоса; 8 - стержень нижнего пояса; 9 - болт; 10 - распорка из ПХВ

Принимается болт диаметром 3,0 см.

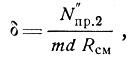

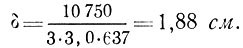

Расчет фасонки узла. Расчетное усилие в одной ветви стержня U- 7, приведенное к материалу фасонки, изготовленной из КАСТ-В (при β = 0,827) N"пp.1 = 9600 кГ. Приведенное расчетное усилие в раскосе D-1, Nпр.2 = 10 750 кГ. Расчет ведется на усилие N"пр.2 = 10 750 кГ. Требуемая толщина одной фасонки по смятию болтом

где RCM = 750×0,85 = 637 кГ/см2 количество фасонок m = 3. Откуда

Принимается фасонка толщиной 1,9 см, состоящая из пластины толщиной 0,7 см и двух шайб, каждая толщиной 0,6 см.

Расчет вкладыша стержня. Расчетное усилие N"пp.2 = 10 750 кГ. Требуемая толщина одного зуба при количестве зубьев m' = 2

Рис. 70. Опорный узел: 1 - фасонка; 2 - соединительная планка; 3 - шайба; 4 - ограничитель шарнира; 5 -шарнир; 6 - стержень нижнего пояса; 7 - вкладыш стержня нижнего пояса; 8 - стержень опорной стойки; 9 - болт; 10 - опорная часть

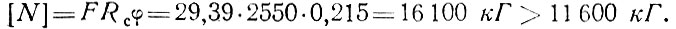

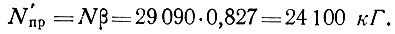

Опорный узел (рис. 70). Расчету подвергается примыкание стержня U-1, воспринимающего усилие 29 090 кГ. Расчетное усилие, приведенное к материалу болтов и фасонок,

Расчет болта. Принимаются болты диаметром 3,0 см. Коэффициент неравномерности распределения усилия между болтами k = 1,2.

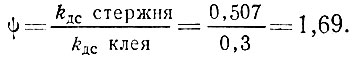

Требуемое количество болтов

Принимаются три болта.

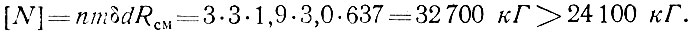

Проверка прочности фасонки. Несущая способность фасонки при толщине δ = 1,9 см, количестве фасонок m = 3 и количестве болтов n = 3

Проверка прочности зубьев вкладыша. Несущая способность вкладыша при двух зубьях и креплении на 3 болта

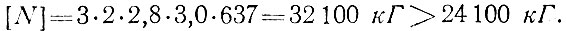

Расчет клеевого шва вкладыша. Вкладыши вклеиваются в трубу, для чего внутренняя поверхность у обреза обрабатывается на конус со скосом (примерно 1:50). Предназначенный для вклеивания конец вкладыша обрабатывается соответственно. Для склеивания применяется клей ПН-1, с расчетным сопротивлением клеевого шва на сдвиг RКЛ = 60 кГ/см2 при kдс = 0,3. При длительном действии нагрузки расчетные усилия приводятся к материалу шва с помощью коэффициента

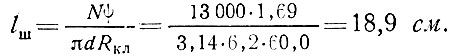

Расчетное усилие в стержнях U-2, U-3, U-7 и U-9, выполненных из труб диаметром 15 см, равно 19 340 кГ. Усилие в одной ветви, приведенное к материалу шва,

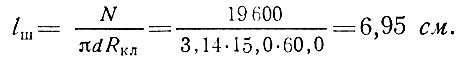

Требуемая длина шва N

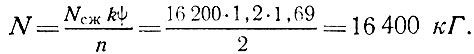

Расчетное усилие в стержнях верхнего пояса, выполненных из труб диаметром 12,5 см, равно 16 200 кГ. Усилия в одной ветви приведены к материалу шва

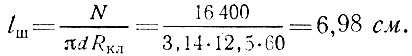

Требуемая длина шва N

Для всех двух ветвевых стержней верхнего и нижнего пояса .длина шва принимается равной 10 см.

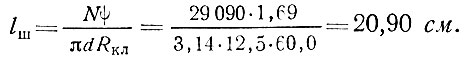

Для стержней U-1 и U-9, имеющих одну ветвь из трубы диаметром 12,5 см и воспринимающих усилие 29 090 кГ, требуемая длина шва

Принимается длина шва, равная 24 см.

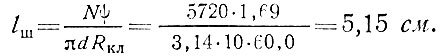

Для восходящих раскосов, изотовляемых из трубы диаметром 10 см, при максимальном усилии D-11, равном 5720 кГ, требуемая длина шва

Для восходящих раскосов, изготовляемых из трубы диаметром 6,2 см при максимальном усилии D-1, равном 13 000 кГ

Принимается длина швов для восходящих раскосов, выполняемых из труб диаметром 10 см, lш = 10 см; для нисходящих раскосов из труб диаметром 6,2 см, lш = 20 см.

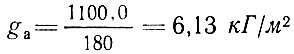

Подсчет веса элементов конструкции показывает, что арка" весит 1100 кГ. При шаге арок 6 м грузовая площадь ω = 30×6 = 180 м2.

Полученная величина удельного веса арки

отличается от принятой при ga = 5,9 кГ/м2 на 3,9%.

Заключение. Сквозная арка из стеклопластиковых труб обладает рядом достоинств: конструкция ее легка (в четыре раза легче металлической), проста в изготовлении и монтаже, используемые материалы характеризуются весьма высокими антикоррозийными свойствами.

Применение таких конструкций позволяет решать вопросы устройства покрытий зданий с агрессивной средой.

|

|

При копировании обязательна установка активной ссылки:

http://townevolution.ru/ 'История архитектуры и градостоительства'